产品分类

PRODUCTS CATEGORY

推荐产品

RECOMMENDED PRODUCTS

联系我们

CONTACT US

Q Q: 43834183

邮箱:43834183@qq.com

地址:北京市大兴区黄村安顺南路

三步解决自增压液氮罐不能增压问题

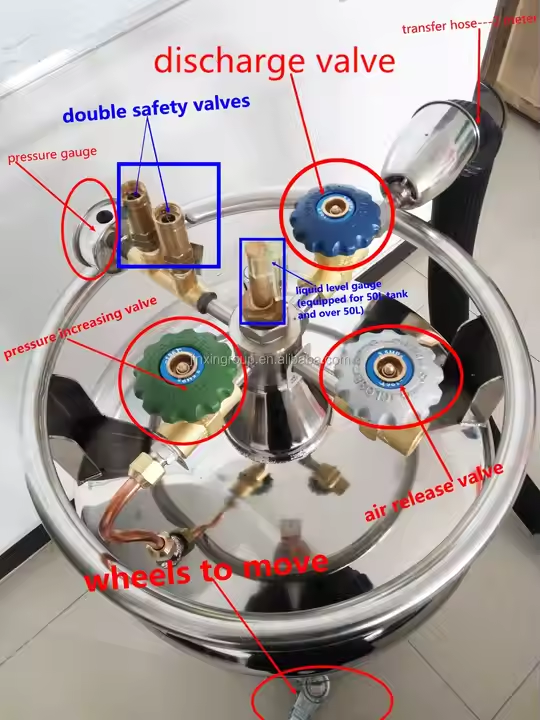

自增压液氮罐不能增压的问题可以通过以下三步有效解决。确保液氮罐的正常运行和安全性,关键在于检查、调整和更换部件。这些步骤将帮助您找到并修复导致增压失败的原因,从而恢复液氮罐的正常工作状态。

检查安全阀和压力调节器

液氮罐的安全阀和压力调节器是影响增压的主要部件。首先,检查安全阀的工作情况。安全阀的开启压力一般设定在1.5至2.0巴(约22至29 psi),如果安全阀出现故障,可能会导致压力无法达到预定值。使用压力计测量罐内压力,确认是否达到预期范围。如果压力正常但安全阀未能关闭,可能需要进行清洗或更换。

接下来,检查压力调节器。其正常工作压力应设定在3至4巴(约43至58 psi)之间。如果压力调节器失效,液氮罐将无法保持所需的增压状态。使用万用表检查电源和控制信号,确保无短路或接触不良。若发现问题,及时更换调节器,确保其能够准确控制输出压力。

清理和检查管道系统

液氮罐的管道系统中可能存在堵塞或泄漏,导致增压不稳定。对所有连接管道进行全面检查,包括进气口和出气口。使用专业工具如内窥镜观察管道内部,查找任何异物或结冰现象。液氮温度极低,容易导致霜冻或结冰,影响气体流动。

如果发现管道有冰堵现象,建议将液氮罐转移至温暖环境,待冰块自然融化后,再进行操作。在处理过程中,可以使用热水浸泡管道外部,帮助加速融冰过程。对于有泄漏的管道,使用肥皂水涂抹在接口处,观察是否出现气泡,确认泄漏位置。如有必要,替换密封圈或焊接泄漏部分,确保系统闭合良好。

添加和维护液氮

液氮的充足供应是实现增压的基础。检查液氮的存储状态,确保罐内液氮量达到最低要求。液氮罐通常在使用时应保持至少50%的液氮量,以确保气体能够正常被增压。如果液氮量不足,可通过专用设备进行补充,确保达到安全和操作标准。

在维护液氮罐时,要定期进行清理和检修。每年应至少进行一次全面检查,包括排气系统、液氮输送装置及其附属设备。这不仅确保增压效果,也延长液氮罐的使用寿命。记录每次维护的时间和内容,为后续的保养提供依据。

以上步骤可以有效解决自增压液氮罐不能增压的问题。通过仔细检查和维护相关部件,确保液氮的正常供应,可以使设备恢复正常工作状态,避免因增压失败而导致的设备损坏或生产中断。